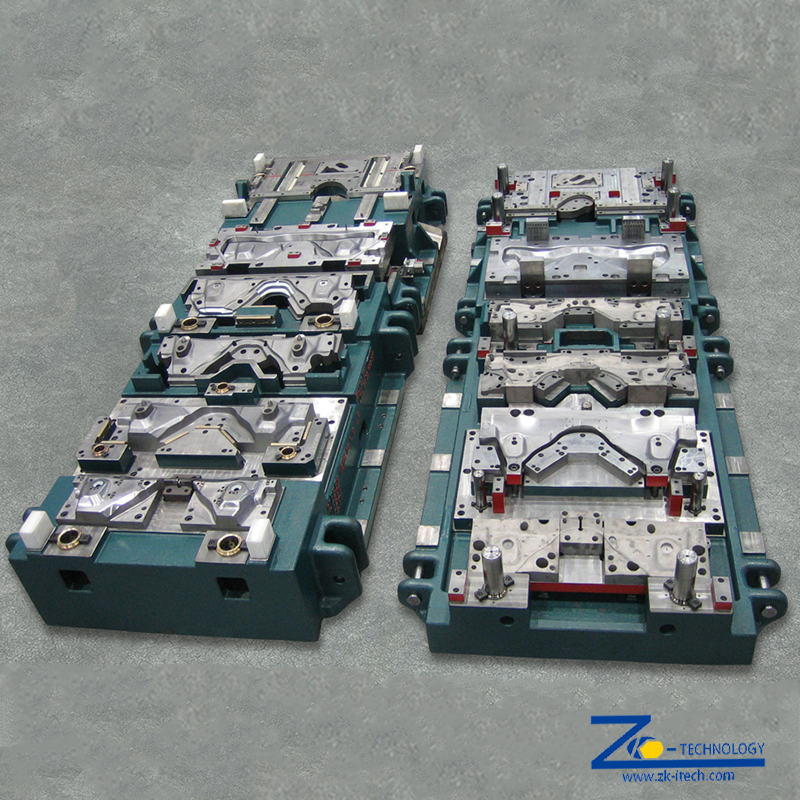

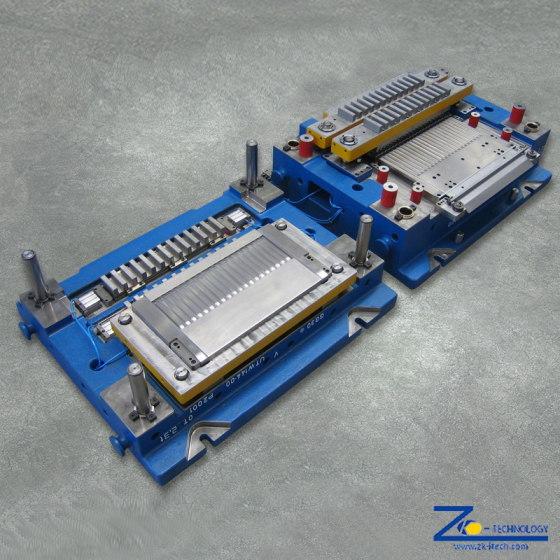

Progressieve persmatrijs met meerdere stations

Multi-station Progressive Pressing Die is een metaalbewerkingsmethode die ponsen, munten, buigen en verschillende andere manieren kan omvatten om metalen grondstoffen te modificeren, gecombineerd met een automatisch toevoersysteem.

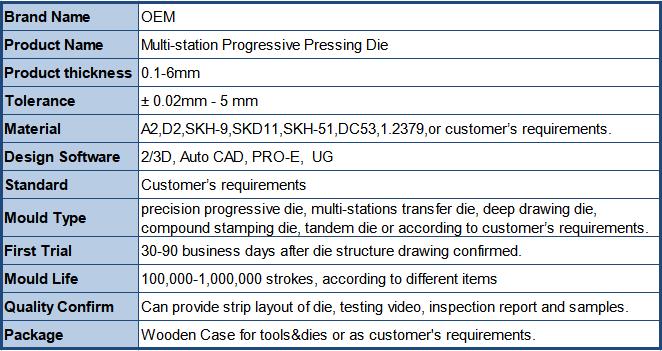

- informatie

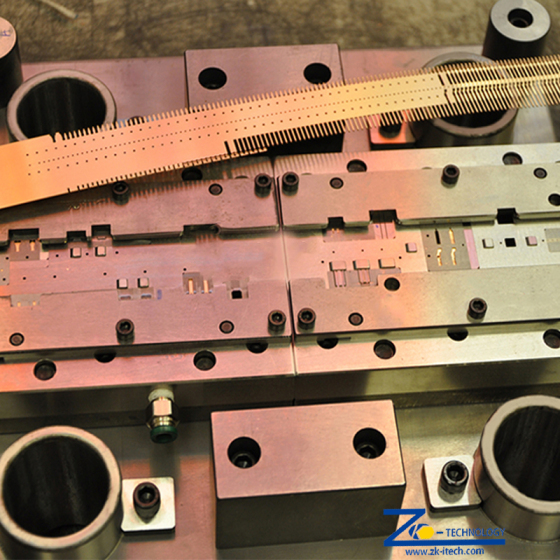

Het toevoersysteem duwt een strook metaal (terwijl deze van een rol afrolt) door alle stations van een progressieve stempelmatrijs.

[1] Elk station voert een of meer bewerkingen uit totdat een voltooid onderdeel is gemaakt. Het eindstation is een afsnijoperatie, die het voltooide onderdeel scheidt van het draagweb. Het draagweb wordt, samen met het metaal dat bij eerdere bewerkingen is weggeslagen, behandeld als schroot. Beide worden weggesneden, omvergeworpen (of uit de matrijzen gehaald) en vervolgens uit de matrijzenset geworpen, en worden bij massaproductie vaak via ondergrondse transportbanden naar schrootbakken overgebracht.

De progressieve stempelmatrijs wordt in een heen en weer gaande stempelpers geplaatst. Terwijl de pers omhoog beweegt, beweegt de bovenste matrijs mee, waardoor het materiaal kan worden ingevoerd. Wanneer de pers naar beneden beweegt, sluit de matrijs en voert de stempelbewerking uit. Bij elke slag van de pers wordt een voltooid onderdeel uit de matrijs verwijderd.

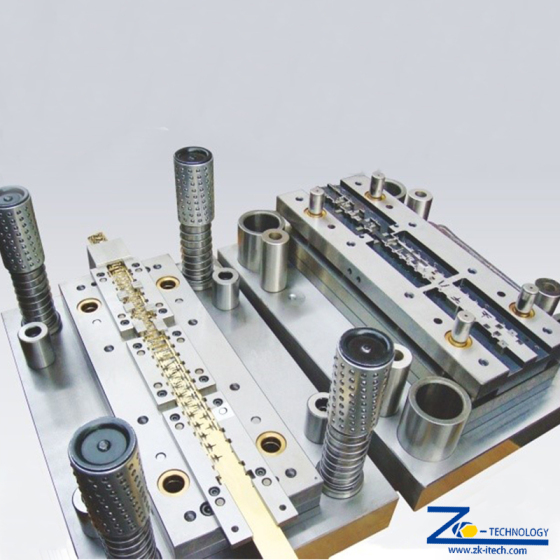

Omdat er in elk extra werk wordt gedaan"station"van de matrijs is het belangrijk dat de strook zeer nauwkeurig wordt voortbewogen, zodat deze binnen een paar duizendsten van een inch uitgelijnd is terwijl deze van station naar station beweegt. Kogelvormig of conisch"piloten"Voer eerder doorboorde ronde gaten in de strip in om deze uitlijning te garanderen, aangezien het invoermechanisme gewoonlijk niet de noodzakelijke precisie in de invoerlengte kan bieden.

Progressief stempelen kan ook op transferpersen worden geproduceerd. Dit zijn persen die de componenten mechanisch van het ene station naar het andere overbrengen"vingers".

[2] Voor massaproductie van gestempelde onderdelen waarvoor ingewikkelde bewerkingen in de pers nodig zijn, is het altijd raadzaam een progressieve pers te gebruiken. Een van de voordelen van dit type pers is de productiecyclustijd. Afhankelijk van het onderdeel kunnen producties gemakkelijk oplopen tot ruim 800 onderdelen/minuut. Een van de nadelen van dit type pers is dat deze niet geschikt is voor dieptrekken met hoge precisie, waarbij de diepte van het stempelen groter is dan de diameter van het onderdeel. Indien nodig wordt dit proces uitgevoerd op een transferpers, die op lagere snelheden draait en afhankelijk is van de mechanische vingers om het onderdeel tijdens de gehele vormcyclus op zijn plaats te houden. In het geval van de progressieve pers kan slechts een deel van de vormcyclus worden geleid door veerbelaste hulzen of iets dergelijks, wat resulteert in concentriciteits- en ovaliteitsproblemen en een niet-uniforme materiaaldikte. Andere nadelen van progressieve persen vergeleken met transferpersen zijn: er is meer grondstoffen nodig om onderdelen over te brengen, gereedschappen zijn veel duurder omdat ze in blokken worden gemaakt met zeer weinig onafhankelijke regeling per station; onmogelijkheid om processen in de pers uit te voeren waarbij het onderdeel de strip verlaat (bijvoorbeeld kralen maken, insnoeren, flenskrullen, draadrollen, roterend stempelen enz.).

[3] De matrijzen zijn meestal gemaakt van gereedschapsstaal om de hoge schokbelasting te weerstaan, de noodzakelijke scherpe snijkant te behouden en de schurende krachten te weerstaan.

De kosten worden bepaald door het aantal functies, die bepalen welke tooling moet worden gebruikt. Het wordt geadviseerd om de functies zo eenvoudig mogelijk te houden om de kosten van gereedschap tot een minimum te beperken. Elementen die dicht bij elkaar liggen, vormen een probleem omdat ze mogelijk niet voldoende ruimte bieden voor de stoot, wat zou kunnen resulteren in een ander station. Het kan ook problematisch zijn om smalle sneden en uitsteeksels te hebben.

onze voordelen

Professionele ontwikkeling en ontwerpvermogen

We hebben een ervaren onderzoeks- en ontwikkelingsteam en complexe, moeilijke mallen kunnen snel worden gevormd en nauwkeurig worden ontworpen.

Kwaliteitsverzekering

Het bedrijf beschikt over geavanceerde testapparatuur en implementeert dit striktISO9001 en IATF 16949 certificering.Het is mogelijk om eventuele kwaliteitsproblemen in de productie te elimineren.

Nauwkeurige levering

We beschikken over eersteklas geavanceerde verwerkingsapparatuur, die effectief zorgt voor een snelle respons en efficiënte service.

Zakelijke introductie

ZK is gespecialiseerd in het ontwerpen en produceren van diverse gereedschappen voor het stempelen van metalen, en is goed in het produceren van precisie-onderdelen voor het stempelen van metalen.

Ons bedrijf heeft zich sinds de oprichting gestaag ontwikkeld met het harde werk van de professionele ontwerpers en al het andere personeel. Tegenwoordig zijn we in staat om verschillende soorten hardware-stempelgereedschappen en stempelgereedschappen voor auto-onderdelen te produceren, zoals progressief gereedschap, continu tekengereedschap, machine-hand transfergereedschap, enz. We hebben veel ervaring met het produceren van gereedschap voor de capaciteit van stempelmachines vanaf 60 Ton tot800Ton.

Op dit moment zijn we in staat om de batches gereedschapsontwikkeling op zich te nemen, met name veel ervaring en volwassen technologie in het ontwerpen en produceren van auto-onderdelen en onderdelen voor elektrische apparaten. Wij bieden serieservice bij het ontwerpen, ontwikkelen, produceren en produceren van onderdelen. Om aan de ontwikkelingsbehoeften van onze klanten te voldoen, importeren we de geavanceerde machines en de gekwalificeerde technici op tijd.

ZK door de onderdelen te meten om te bepalen of de onderdelen voldoen aan het vereiste tolerantiebereik, en ze vervolgens aan klanten te leveren via zee/land/lucht en andere transportmiddelen volgens de verschillende verpakkingsmethoden die door verschillende klanten worden vereist.