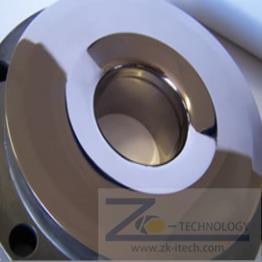

Fabrikant van stempelponsen

De term gereedschap is zeer bekend en wordt veel gebruikt in de gereedschapsindustrie. s worden voornamelijk gebruikt voor verschillende onregelmatige onderdelen in onregelmatig gereedschap. Goede kwaliteit s kunnen worden gebruikt om de gereedschapsplaat te vullen of de gereedschapsplaatruimte te fixeren. In feite is het bedoeld om de tool te helpen enkele defecten te herstellen

- informatie

Voordelen van stempelinzetstuk

Hoge hardheid, hoge slijtvastheid

Lange levensduur, corrosiebestendigheid, geen roest

Hoge hardheid, hoge slijtvastheid, hoge druksterkte

Gepoederd snelstaal, uitstekende slijtvastheid en taaiheid.

ZK kan klanten aangepaste services bieden voor vervangende onderdelenhulpmiddels, als volgt:

Mannelijke matrijs, vrouwelijke matrijs, trekring, kenmerkende matrijs, bovenste matrijs, onderste matrijs, paspen, geleidepen, geleidepen, hefpen, reserveplaat, gereedschapsinzetstuk, inzetstuk voor ponshouder, inzetstuk voor bovenste stripper, inzetstuk voor onderste plaat, doorsteekstempel , stanspons, trimpons, lanspons, ronde doorsteekpons, schrootsnijder, speciale vormpons, buigpons, vormpons, tekenpons, ontbraampons, groefpons, gestempelde pons, geleideplaat, geplaatst blok, glijblok, stripperplaat , houderblok, geleidestijlen, geleidepen, geleidebussen, logostempel.

ZK kan de verschillende coatings voor de inzetstukken naar wens van de klant leveren’s vereisten.

1. TD Coating Center (TDCC) staat synoniem voor de levering van uiterst nauwkeurige en hoogwaardige gereedschaps- en machineonderdelen die de productiviteit verbeteren, stilstand verminderen en de levensduur van onderdelen maximaliseren.ZK doe dit door de juiste combinatie van metallurgie, juiste selectie van basismetaal, passende warmtebehandeling en oppervlaktetechniek, en vervolgens door hoogwaardige productie van het onderdeel.

Het bereik van coatings en oppervlaktebehandelingen waarbij we betrokken zijn, is de Thermal Diffusion (TD) coating, die bewezen heeft beter te presteren dan veel concurrerende coatings, verschillende PVD-coatings inclusief DLC, en oppervlaktebehandelingen zoals gecontroleerd nitreren, borideren, enz.

De vervaardigde gereedschappen en onderdelen–gecoat of ongecoat–zijn nauwkeurig geslepen (niet alleen machinaal bewerkt) uit verschillende staalsoorten, gereedschapsstaal, speciaal PM-gereedschapsstaal, carbiden of wolfraamlegeringen.ZKkijk naar het algehele ontwerp van het onderdeel, inclusief de juiste toleranties, om een eerste pasvorm te garanderen en de levensduur van het onderdeel te maximaliseren. ZK hebben meer danjaren aan ervaring op dit gebied. Het’Het gaat erom de hoogste prestaties uit de onderdelen te halen.ZK zijn een totaaloplossing voor ultieme prestaties!

ZK hebben ook een eigen assortiment standaardonderdelen, zoals doorsteekponsen die een langere levensduur bieden en minder opnieuw moeten worden geslepen. Ontdek hier meer over ons exclusieve assortiment piercing- en balllockponsen, matrijzen, pilotpennen, paspennen enz..

2.Physical Vapour Deposition of PVD-coatings hebben hun stempel gedrukt op de maakindustrie, vooral via de markt voor snijgereedschappen. Hoewel deze markt nog steeds de grootste toepassing voor deze coatings blijft, kunnen hun uitstekende eigenschappen op het gebied van hardheid, lage wrijving en uitstekende slijtvastheid worden benut in veel andere gereedschaps- en componentgerelateerde toepassingen.

ZK kan de volgende standaardtype PVD-coatings aanbieden:

Titaannitride (TiN)

Titaankoolstofnitride (TiCN)

Titaanaluminiumnitride (TiAlN)

Titaanaluminiumkoolstofnitride (TiAlCN)“ook wel Variant genoemd”

Chroomnitride (CrN)

Aluminiumchroomnitride (AlCrN–ook bekend als AlCRONA).

Chroomcarbide aflakken (CrC))

Diamantachtige koolstof (DLC)–superlage wrijving, coating met hoge hardheid is beschikbaar

YDLC–Meerlaagse DLC-coating voor verbeterde hechting

Bovenstaande kan ook in geleverd wordenDuplex-formaat voor toepassingen die een hogere oppervlaktebelasting en een langere levensduur tegen vermoeiing vereisen.

ZK door de onderdelen te meten om te bepalen of de onderdelen voldoen aan het vereiste tolerantiebereik, en ze vervolgens aan klanten te leveren via zee/land/lucht en andere transportmiddelen volgens de verschillende verpakkingsmethoden die door verschillende klanten worden vereist.